Introducción

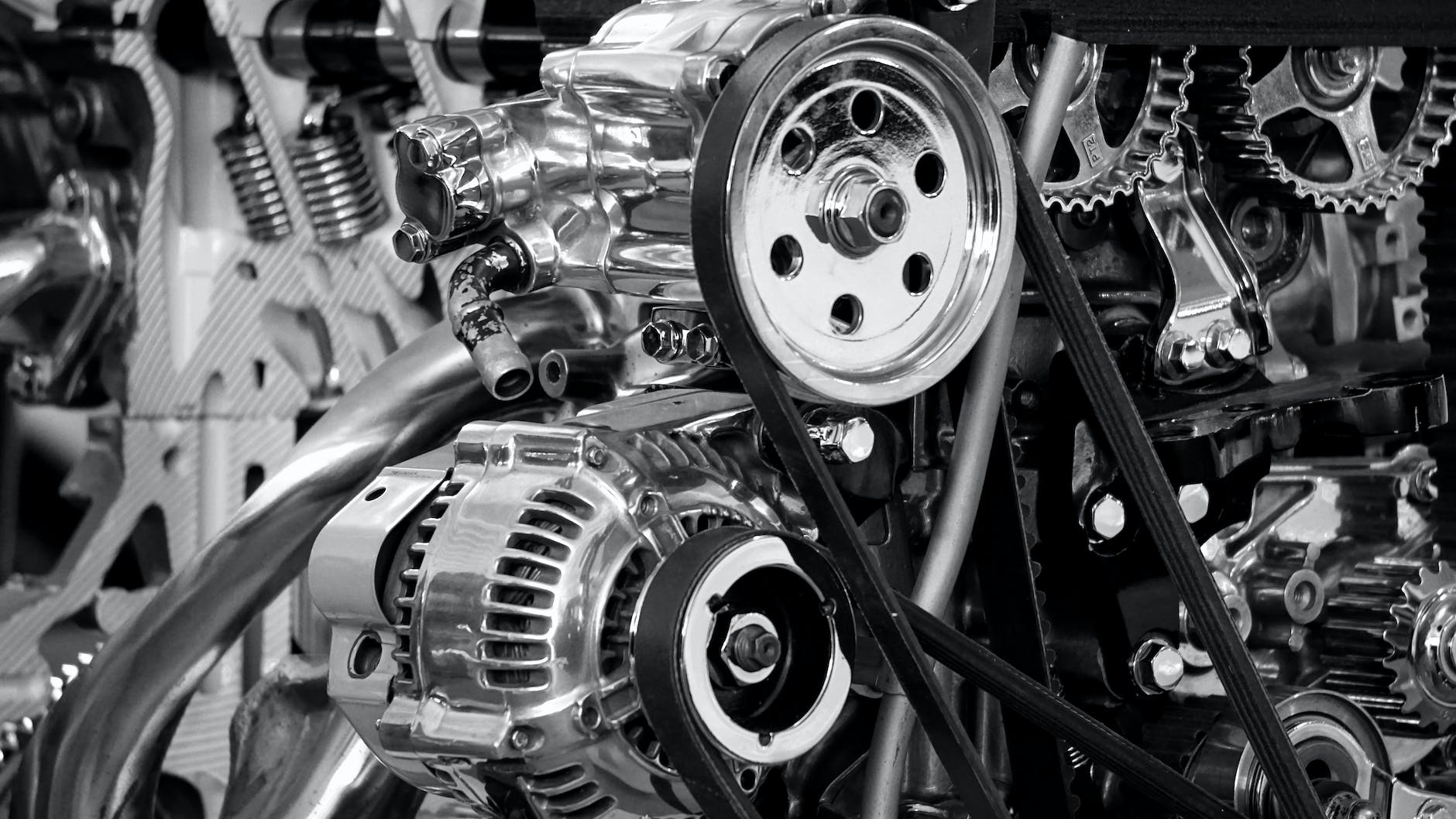

No se puede subestimar la importancia de la inspección de calidad en los sujetadores para componentes automotrices. Con la palabra clave "Inspección de calidad de sujetadores para componentes automotrices", este artículo profundizará en la importancia de la inspección de calidad, las técnicas involucradas y su impacto en la seguridad y confiabilidad.

La importancia de la inspección de calidad

- Garantizar la seguridad:La seguridad es primordial en la industria automotriz y los sujetadores desempeñan un papel fundamental en el mantenimiento de la integridad de los componentes. A través de una rigurosa inspección de calidad,Los fabricantes pueden identificar cualquier defecto o debilidad en los sujetadores., asegurando que cumplen con los estándares de seguridad requeridos. Al priorizar la seguridad, se pueden mitigar posibles accidentes y riesgos.

- Prevención de fallas:un solo fallocierrepuede tener consecuencias catastróficas, comprometiendo el rendimiento y la seguridad del vehículo. Las técnicas de inspección de calidad, como comprobaciones dimensionales y pruebas mecánicas, ayudan a identificar problemas potenciales desde el principio. Al detectar y abordar estos problemas, los fabricantes pueden evitar fallas y costosas retiradas del mercado, salvando vidas y recursos.

- Mejora de la confiabilidad:Los componentes automotrices deben funcionar consistentemente bajo diversas condiciones operativas. Los procesos de inspección de calidad, incluida la inspección visual, comprobaciones dimensionales y pruebas de torsión, garantizan quesujetadorescumplir con las especificaciones requeridas. Al mantener estándares de alta calidad, los fabricantes pueden mejorar la confiabilidad de los componentes automotrices, reduciendo fallas inesperadas y mejorando la satisfacción del cliente.

Técnicas de inspección de calidad

- Inspección visual:El examen visual es un primer paso esencial en la inspección de calidad. Los inspectores expertos examinan cuidadosamente los sujetadores en busca de defectos visibles, como grietas, abolladuras o deformidades. Además, verifican que el recubrimiento y el acabado de la superficie sean adecuados, así comoLa resistencia a la corrosión es crucial en aplicaciones automotrices..

- Comprobaciones dimensionales: sujetadoresdebe cumplir con requisitos dimensionales específicos para garantizar la compatibilidad y el ajuste adecuado. Mediante herramientas de medición precisas, los inspectores verifican dimensiones críticas, incluido el paso de rosca, el diámetro, la longitud y la forma de la cabeza. Al identificar los sujetadores no conformes, los fabricantes pueden mantener la integridad del ensamblaje y prevenir posibles problemas.

- Pruebas mecánicas:Los sujetadores deben soportar diversas cargas y tensiones durante el funcionamiento. Las pruebas mecánicas, como las pruebas de resistencia a la tracción, límite elástico y dureza, evalúan la resistencia y el rendimiento de los sujetadores. Esto permite a los fabricantes garantizar que los sujetadores puedan soportar las condiciones operativas esperadas y mantener su funcionalidad a lo largo del tiempo.

- Prueba de torsión:Una fuerza de sujeción adecuada es esencial para el rendimiento confiable de los sujetadores. La prueba de torque implica medir el torque aplicado durante el ensamblaje para garantizar que se alinee con los requisitos especificados. Al realizar pruebas de torsión, los inspectores pueden identificar los sujetadores que pueden fallar o aflojarse bajo una torsión especificada, lo que permite a los fabricantes abordar cualquier problema con prontitud.

- Inspección de hilo:Los sujetadores roscados dependen de una geometría de rosca precisa para un acoplamiento y una distribución de carga efectivos. Los inspectores utilizan calibres de rosca para verificar parámetros críticos como el paso de la rosca, el ángulo del flanco y el radio de la raíz. Al garantizar la calidad y precisión de las roscas, los fabricantes pueden garantizar lacapacidad de los sujetadores paramantener unidos los componentes.

Control estadístico de procesos y análisis de datos.

Los fabricantes suelen implementar técnicas de control estadístico de procesos (SPC) durante la producción de sujetadores para garantizar una calidad constante. SPC implica recopilar y analizar datos en varias etapas de fabricación para monitorear la calidad de los sujetadores. Las tablas de datos se utilizan para realizar un seguimiento de parámetros de calidad importantes, como tolerancias dimensionales, valores de dureza y especificaciones de torsión.

El análisis de los datos recopilados permite a los fabricantes identificar tendencias, variaciones y posibles desviaciones del proceso. Al aplicar métodos estadísticos, como gráficos de control y análisis de la capacidad del proceso, se pueden tomar medidas proactivas para mantener los estándares de calidad, minimizar los defectos y optimizar los procesos de producción.

Conclusión

En conclusión, la inspección de calidad de los elementos de fijación de los componentes de automoción es primordial para garantizar la seguridad y la fiabilidad. Al emplear diversas técnicas de inspección y utilizar el control estadístico de procesos, los fabricantes pueden identificar defectos, prevenir fallas y mejorar la calidad general de los sujetadores. Dar prioridad a la inspección de calidad en el proceso de producción conduce a vehículos más seguros, menores riesgos y una mayor satisfacción del cliente.