Введение

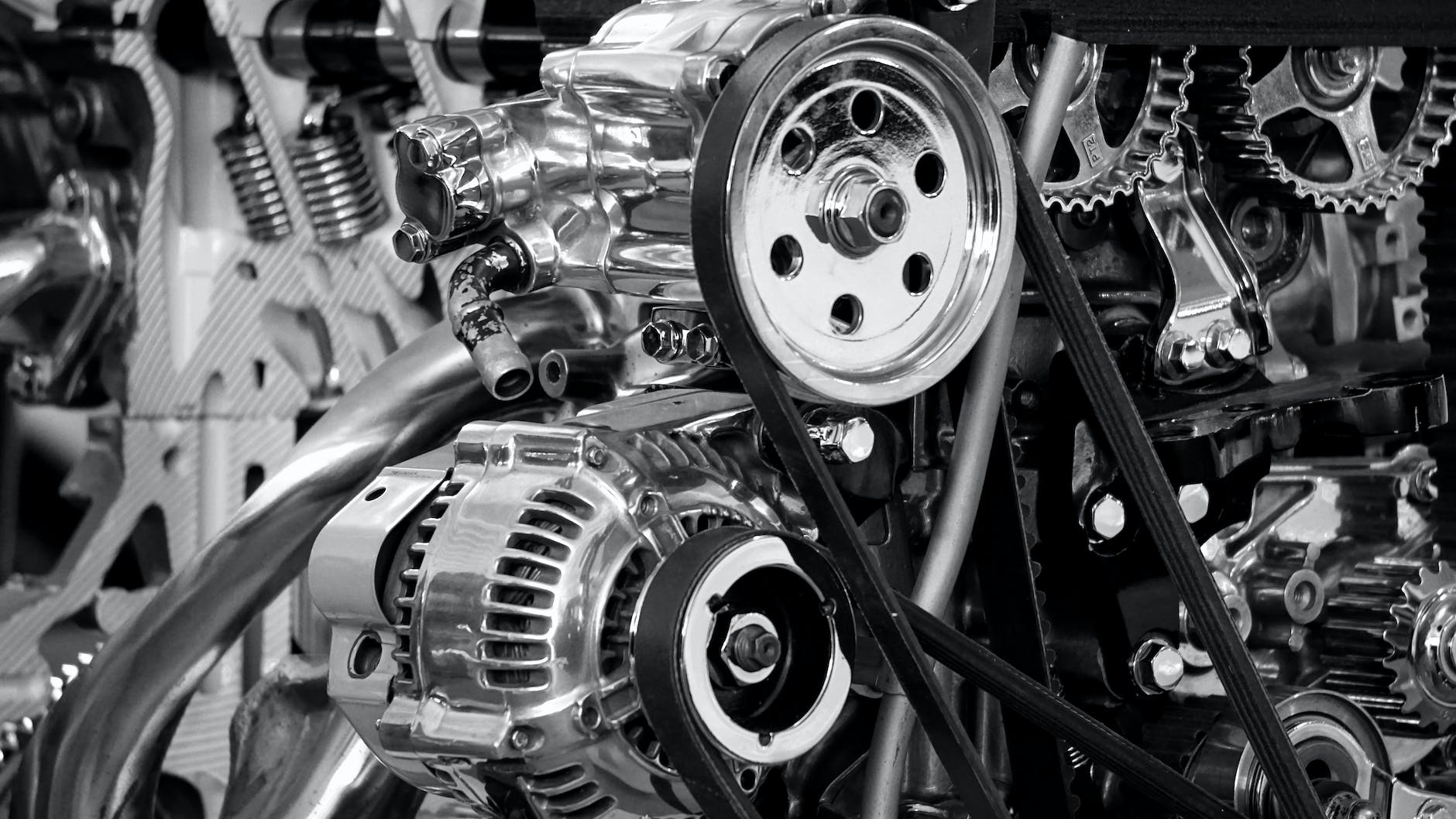

Значение контроля качества крепежных изделий для автомобильных компонентов невозможно переоценить. В этой статье под ключевым словом «Проверка качества крепежных изделий для автомобильных компонентов» будет подробно рассмотрена важность проверки качества, используемые методы и ее влияние на безопасность и надежность.

Важность проверки качества

- Обеспечение безопасности:Безопасность имеет первостепенное значение в автомобильной промышленности, а крепежные детали играют решающую роль в сохранении целостности компонентов. Благодаря строгому контролю качества,производители могут выявить любые дефекты или недостатки в крепеже, гарантируя, что они соответствуют требуемым стандартам безопасности. Уделяя приоритетное внимание безопасности, можно уменьшить потенциальные аварии и риски.

- Предотвращение сбоев:Единственный неисправныйзастежкаможет привести к катастрофическим последствиям, ставящим под угрозу работоспособность и безопасность автомобиля. Методы контроля качества, такие как проверка размеров и механические испытания, помогают выявить потенциальные проблемы на раннем этапе. Обнаружив и устранив эти проблемы, производители могут предотвратить сбои и дорогостоящие отзывы, спасая жизни и ресурсы.

- Повышение надежности:Автомобильные компоненты должны работать стабильно в различных условиях эксплуатации. Процессы контроля качества, включая визуальный осмотр, проверку размеров и испытание на крутящий момент, гарантируют, чтозастежкисоответствовать требуемым характеристикам. Поддерживая высокие стандарты качества, производители могут повысить надежность автомобильных компонентов, сократить количество непредвиденных сбоев и повысить удовлетворенность клиентов.

Методы контроля качества

- Визуальный осмотр:Визуальный осмотр является важным первым шагом в проверке качества. Квалифицированные инспекторы тщательно проверяют крепеж на наличие видимых дефектов, таких как трещины, вмятины или деформации. Кроме того, они проверяют правильность покрытия и отделки поверхности, так каккоррозионная стойкость имеет решающее значение в автомобильной промышленности..

- Проверка размеров: Крепеждолжны соответствовать определенным требованиям к размерам, чтобы обеспечить совместимость и правильную посадку. С помощью точных измерительных инструментов инспекторы проверяют важные размеры, включая шаг резьбы, диаметр, длину и форму головки. Выявляя несоответствующие крепежные детали, производители могут поддерживать целостность сборки и предотвращать потенциальные проблемы.

- Механические испытания:Крепеж должен выдерживать различные нагрузки и напряжения в процессе эксплуатации. Механические испытания, такие как прочность на разрыв, предел текучести и твердость, оценивают прочность и характеристики крепежных изделий. Это позволяет производителям гарантировать, что крепежные детали выдержат ожидаемые условия эксплуатации и сохранят свою функциональность с течением времени.

- Тестирование крутящего момента:Правильное усилие зажима имеет важное значение для надежной работы крепежа. Испытание крутящего момента включает измерение крутящего момента, приложенного во время сборки, чтобы убедиться, что он соответствует указанным требованиям. Проводя испытания на крутящий момент, инспекторы могут выявить крепежные детали, которые могут выйти из строя или ослабнуть при заданном крутящем моменте, что позволяет производителям оперативно решать любые проблемы.

- Проверка резьбы:Резьбовые крепления основаны на точной геометрии резьбы для эффективного сцепления и распределения нагрузки. Инспекторы используют резьбомеры для проверки таких важных параметров, как шаг резьбы, угол боковой поверхности и радиус основания. Обеспечивая качество и точность резьбы, производители могут гарантироватьспособность крепежа надежно фиксироватьскреплять компоненты.

Статистический контроль процессов и анализ данных

Производители часто применяют методы статистического контроля процессов (SPC) при производстве крепежных изделий, чтобы обеспечить стабильное качество. SPC предполагает сбор и анализ данных на различных этапах производства для контроля качества крепежа. Таблицы данных используются для отслеживания важных параметров качества, таких как допуски на размеры, значения твердости и характеристики крутящего момента.

Анализ собранных данных позволяет производителям выявлять тенденции, вариации и потенциальные отклонения процесса. Применяя статистические методы, такие как контрольные карты и анализ возможностей процесса, можно принять упреждающие меры для поддержания стандартов качества, минимизации дефектов и оптимизации производственных процессов.

Заключение

В заключение отметим, что проверка качества крепежа автомобильных компонентов имеет первостепенное значение для обеспечения безопасности и надежности. Применяя различные методы контроля и статистический контроль процессов, производители могут выявлять дефекты, предотвращать отказы и повышать общее качество крепежных изделий. Приоритизация контроля качества в производственном процессе приводит к повышению безопасности транспортных средств, снижению рисков и повышению удовлетворенности клиентов.